شرکت JIAYAO CO., LTD.

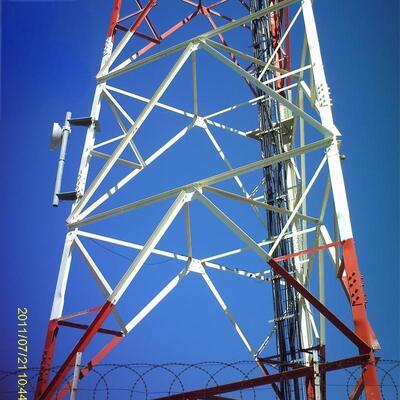

دکل فولادی زاویهدار 3 پایهبه حوزه فنی تولید تجهیزات ارتباطی تعلق دارد، به ویژه مربوط به یک دکل ارتباطی بیسیم مثلثی است که شامل بدنه دکل، میله برقگیر است، بدنه دکل توسط دور بدنه دکل مثلثی تشکیل شده است، پایه دکل بدنه دکل روی زمین ثابت شده است، میله برقگیر از بالای بدنه دکل بیرون میآید، بدنه دکل دور بدنه دکل با شیب مساوی یا شیب متغیر یکباره است، مقطع بدنه دکل فولاد زاویهدار است، ساختار محصورکننده میله متقاطع مثلث متساویالاضلاع، بدنه دکل مجهز به تعدادی سکوی عملیاتی است که به ترتیب از بالا به پایین قرار دارند. مدل کاربردی یک دکل ارتباطی بیسیم مثلثی را فاش میکند که دارای مزایای ایمنی و قابلیت اطمینان و ساختار ساده است.

توضیحات محصول

| طراحی |

| 1. کد طراحی |

ANSI/TIA-222-G/H/F, EN 1991-1-4 & EN 1993-3-1 |

| فولاد سازه |

| 2. درجه |

فولاد نرم |

فولاد با استحکام بالا |

| GB/T 700:Q235B, Q235C,Q235D |

GB/T1591:Q355B, Q355C,Q355D |

| ASTM A36 |

ASTM A572 Gr50 |

| EN10025: S235JR, S235J0,S235J2 |

EN10025: S355JR, S355J0,S355J2 |

| 3. سرعت باد طراحی |

تا 250 کیلومتر در ساعت |

| 4. انحراف مجاز |

0.5 ~ 1.0 درجه در سرعت عملیاتی |

| 5. مقاومت کششی (Mpa) |

360~510 |

470~630 |

| 6. مقاومت تسلیم (t≤16mm) (Mpa) |

235 |

355 |

| 7. ازدیاد طول (%) |

20 |

24 |

| 8. مقاومت ضربه KV (J) |

27(20°C)---Q235B(S235JR) |

27(20°C)---Q345B(S355JR) |

| 27(0°C)---Q235C(S235J0) |

27(0°C)---Q345C(S355J0) |

| 27(-20°C)---Q235D(S235J2) |

27(-20°C)---Q345D(S355J2) |

| پیچ و مهره |

| 9. درجه |

درجه 4.8، 6.8، 8.8 |

| 10. استانداردهای خواص مکانیکی |

| 10.1 پیچ |

ISO 898-1 |

| 10.2 مهره |

ISO 898-2 |

| 10.3 واشر |

ISO 6507-1 |

| 11. استانداردهای ابعاد |

| 11.1 پیچ |

DIN7990, DIN931, DIN933 |

| 11.2 مهره |

ISO4032, ISO4034 |

| 11.3 واشر |

DIN7989, DIN127B, ISO7091 |

| جوشکاری |

| 12. روش |

جوشکاری قوس محافظت شده با CO2 و جوشکاری قوس زیر پودری (SAW) |

| 13. استاندارد |

AWS D1.1 |

| گالوانیزه کردن |

| 14. استاندارد گالوانیزه کردن مقاطع فولادی |

ISO 1461 یا ASTM A123 |

| 15. استاندارد گالوانیزه کردن پیچ و مهره |

ISO 1461 یا ASTM A153 |

بدنه دکل فولادی زاویهدار 3 پایه چیست؟

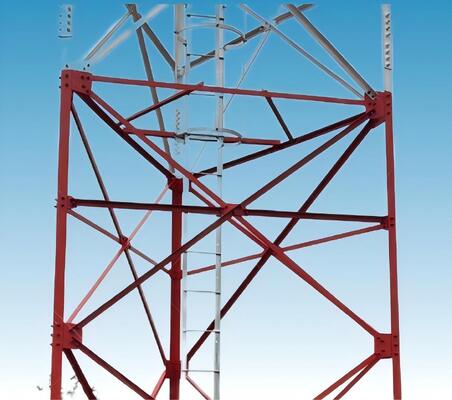

بدنه یک دکل فولادی زاویهدار 3 پایه، ساختار اصلی تحمل بار دکل است که با پیکربندی مثلثی (شبیه هرم) مشخص میشود. این ساختار از سه پایه فولادی عمودی (یا ستون) تشکیل شده است که در بالا به هم متصل میشوند، با اعضای اتصال فولادی زاویهدار اضافی که پاها را در سراسر ارتفاع به هم متصل میکنند. بدنه معمولاً از مقاطع فولادی گالوانیزه ساخته میشود و برای مقاومت کارآمد در برابر بارهای عمودی (به عنوان مثال، وزن آنتنها، تجهیزات و خود دکل) و بارهای افقی (به عنوان مثال، باد، برف یا نیروهای لرزهای) طراحی شده است. طراحی زاویهدار و چارچوب مثلثی آن پایداری استثنایی را حتی در شرایط محیطی سخت فراهم میکند، در حالی که فولاد گالوانیزه مقاومت در برابر خوردگی و دوام طولانیمدت را تضمین میکند. بدنه به عنوان ساختار پشتیبانی اصلی برای نصب تجهیزات ارتباطی، انتقال نیرو یا نظارت عمل میکند.

پایه دکل فولادی زاویهدار 3 پایه چیست؟

«پایه» یک دکل فولادی زاویهدار 3 پایه به قسمت پایه هر پایه عمودی اشاره دارد که با فونداسیون دکل ارتباط برقرار میکند. این یک جزء حیاتی است که مسئول انتقال کل وزن دکل و بارهای آن (تجهیزات، باد و غیره) به فونداسیون زیرین است و اطمینان حاصل میکند که سازه به طور ایمن به زمین متصل شده است. پایه ها معمولاً با صفحات اتصال، پیچ ها یا نقاط لنگر طراحی می شوند که محکم به فونداسیون بتنی یا تقویت شده متصل می شوند. پایه ها که از فولاد گالوانیزه با استحکام بالا (مطابق با بدنه دکل) ساخته شده اند، برای مقاومت در برابر نیروهای برشی، کششی و فشاری طراحی شده اند و از جابجایی یا واژگونی دکل جلوگیری می کنند. طراحی آنها متناسب با شرایط زمین شناسی سایت است و از سازگاری با فونداسیون برای حداکثر پایداری اطمینان حاصل می کند.

نردبان و سینی کابل دکل فولادی زاویهدار 3 پایه چیست؟

- نردبان: یک جزء دسترسی ایمنی که در امتداد بدنه دکل نصب شده است و مسیری امن را برای کارگران فراهم می کند تا برای نصب، نگهداری یا بازرسی به بالای (یا سکوهای میانی) صعود کنند. نردبان ها معمولاً از فولاد گالوانیزه برای مقاومت در برابر خوردگی و استحکام ساخته می شوند، با پله هایی که در فواصل استاندارد برای صعود راحت قرار گرفته اند. آنها ممکن است شامل ویژگی های ایمنی مانند نرده، سیستم های متوقف کننده سقوط یا محفظه های قفس برای محافظت از کارگران در برابر سقوط باشند.

- سینی کابل: یک کانال یا سینی ساختاری که روی بدنه دکل نصب شده است و برای سازماندهی، پشتیبانی و محافظت از کابل ها (به عنوان مثال، کابل های ارتباطی، کابل های برق یا سیم های سیگنال) که بین پایه دکل و تجهیزات در بالا قرار دارند، طراحی شده است. سینی های کابل کابل ها را مرتب نگه می دارند، از گره خوردن یا آسیب دیدن از عوامل محیطی (باد، باران، اشعه ماوراء بنفش) جلوگیری می کنند و دسترسی آسان برای نگهداری را تسهیل می کنند. مانند سایر اجزای دکل، آنها اغلب از فولاد گالوانیزه ساخته می شوند تا از دوام و سازگاری با طراحی مقاوم در برابر خوردگی دکل اطمینان حاصل شود. نردبان و سینی کابل با هم عملکرد دکل را با فعال کردن دسترسی ایمن و مدیریت کارآمد کابل افزایش می دهند.

نحوه نصب دکل فولادی زاویهدار 3 پایه

نصب یک دکل فولادی زاویهدار 3 پایه از یک فرآیند سیستماتیک و متمرکز بر ایمنی پیروی می کند:

- بررسی سایت و آماده سازی فونداسیون: ابتدا، یک بررسی دقیق از سایت انجام دهید تا مکان بهینه را تعیین کنید، شرایط زمین شناسی را ارزیابی کنید و محدودیت های احتمالی محیطی یا ساختاری (به عنوان مثال، سرعت باد، فعالیت لرزه ای) را شناسایی کنید. سپس، یک فونداسیون محکم (معمولاً بتن یا بتن مسلح) متناسب با وزن و الزامات بار دکل بسازید. فونداسیون باید تراز باشد و به طور ایمن به زمین متصل شود تا از پایه های دکل پشتیبانی کند.

- مونتاژ اجزای دکل: اجزای پیش ساخته (پایه های فولادی، اعضای اتصال، نردبان، سینی کابل) را به سایت منتقل کنید. بدنه دکل مثلثی را در محل مونتاژ کنید: سه پایه را تراز کنید، اعضای اتصال زاویهدار را وصل کنید تا ساختار هرمی را تشکیل دهید و اجزای کمکی مانند نردبان و سینی کابل را در حین مونتاژ نصب کنید.

- برپا کردن دکل: از جرثقیل یا تجهیزات بالابر تخصصی برای بالا بردن دکل مونتاژ شده (یا بخش هایی از آن، برای دکل های بلندتر) به موقعیت عمودی استفاده کنید. پایه های دکل را با دقت با نقاط لنگر فونداسیون تراز کنید و آنها را با استفاده از پیچ یا لنگر محکم کنید تا دکل در جای خود قفل شود.

- نصب تجهیزات: تجهیزات مورد نظر (به عنوان مثال، آنتن ها، بشقاب های مایکروویو، خطوط انتقال نیرو) را روی سکوی بالای دکل یا نقاط نصب تعیین شده نصب کنید. کابل ها را از طریق سینی کابل از پیش نصب شده هدایت کنید و تجهیزات را به پایه متصل کنید.

- کنترل کیفیت و بررسی های ایمنی: بازرسی های دقیق کیفیت را برای تأیید یکپارچگی ساختاری دکل (به عنوان مثال، سفت بودن پیچ ها، تراز بودن اجزا، مقاومت در برابر خوردگی) انجام دهید. پروتکل های ایمنی را در طول نصب اجرا کنید (به عنوان مثال، حفاظت از سقوط برای کارگران، آزمایش بار تجهیزات) تا از انطباق با استانداردهای صنعت اطمینان حاصل شود. بررسی های نهایی تأیید می کند که دکل پایدار است، تجهیزات به درستی نصب شده اند و تمام سیستم ها همانطور که در نظر گرفته شده اند، کار می کنند.

آزمایش دکل فولادی زاویهدار گالوانیزه.

گالوانیزه کردن یک فرآیند حیاتی برای دکل های فولادی زاویهدار (مانند دکل های فولادی زاویهدار 3 پایه) است، زیرا مقاومت در برابر خوردگی را فراهم می کند و عمر مفید سازه را در محیط های بیرونی و خشن (به عنوان مثال، قرار گرفتن در معرض باد، باران، رطوبت و آلاینده های صنعتی) افزایش می دهد. برای اطمینان از اینکه پوشش گالوانیزه استانداردهای کیفیت را برآورده می کند و همانطور که در نظر گرفته شده است عمل می کند، یک سری روش های آزمایش دقیق انجام می شود. در زیر یک نمای کلی دقیق از آزمایش گالوانیزه برای دکل های فولادی زاویهدار آمده است:

1. اهداف اصلی آزمایش گالوانیزه

اهداف اصلی آزمایش عبارتند از تأیید:

ضخامت پوشش کافی (برای اطمینان از محافظت طولانی مدت در برابر خوردگی).

یکنواختی و چسبندگی پوشش روی (برای جلوگیری از پوسته پوسته شدن یا ورقه ورقه شدن).

عاری از نقص (به عنوان مثال، ترک، حفره، نقاط خالی یا تجمع بیش از حد روی).

مقاومت در برابر خوردگی (برای تأیید اینکه پوشش می تواند در برابر تخریب محیطی مقاومت کند).

2. روش های کلیدی آزمایش برای دکل های فولادی زاویهدار گالوانیزه

آزمایش معمولاً در دو مرحله انجام می شود: پس از گالوانیزه کردن کارخانه (روی اجزای جداگانه مانند پایه ها، اعضای اتصال یا پله های نردبان) و پس از نصب (بررسی های نقطه ای روی دکل مونتاژ شده). متداول ترین روش ها عبارتند از:

A. اندازه گیری ضخامت پوشش

ضخامت پوشش روی مستقیماً بر مقاومت در برابر خوردگی تأثیر می گذارد - یک لایه خیلی نازک زودتر از موعد از بین می رود، در حالی که ضخامت بیش از حد ممکن است باعث شکنندگی یا تناسب ضعیف اجزا شود.

استانداردهای آزمون: با استانداردهای بین المللی مانند ASTM A123 (برای گالوانیزه کردن گرم فولاد سازه) یا ISO 1461 (برای پوشش های گالوانیزه گرم بر روی اقلام آهنی و فولادی) مطابقت دارد.

ابزارهای آزمایش:

گیج ضخامت مغناطیسی: متداول ترین روش غیر مخرب. این فاصله بین یک پروب مغناطیسی و بستر فولادی را اندازه گیری می کند و ضخامت پوشش را محاسبه می کند. اندازه گیری ها در چندین نقطه (به عنوان مثال، 3 تا 5 نقطه در هر متر مربع) روی هر جزء انجام می شود و بر مناطق پر تنش (به عنوان مثال، اتصالات پایه، سوراخ های پیچ) و مناطق دشوار برای پوشش تمرکز می شود.

میکرومتر (مخرب): برای تأیید، ممکن است یک بخش کوچک از جزء بریده شود و ضخامت پوشش مستقیماً با میکرومتر اندازه گیری شود (فقط برای آزمایش نمونه، نه قطعات تمام شده).

معیارهای پذیرش: ضخامت حداقل معمولی از 85 تا 120 میکرومتر (میکرومتر) برای اجزای فولادی سازه، بسته به ضخامت فولاد و کاربرد (به عنوان مثال، دکل ها در مناطق ساحلی یا صنعتی ممکن است به پوشش های ضخیم تری نیاز داشته باشند).

B. آزمایش چسبندگی (استحکام پیوند)

یک پیوند قوی بین پوشش روی و بستر فولادی از پوسته پوسته شدن در حین حمل و نقل، نصب یا قرار گرفتن در معرض تنش مکانیکی (به عنوان مثال، لرزش ناشی از باد) جلوگیری می کند.

آزمون خمشی: یک نمونه از فولاد گالوانیزه (به عنوان مثال، یک بخش از فولاد زاویهدار) 180 درجه به دور یک مندریل (قطر مطابق با ضخامت فولاد) خم می شود. پس از خم شدن، پوشش از نظر ترک، پوسته پوسته شدن یا جدا شدن از فولاد بازرسی می شود. هیچ جدا شدن قابل مشاهده ای قابل قبول نیست.

آزمون چکش: یک چکش وزنه دار (معمولاً 0.5 تا 1 کیلوگرم) محکم به پوشش در چندین نقطه ضربه می خورد. پوشش نباید خرد شود، پوسته پوسته شود یا بلند شود - فقط فرورفتگی های جزئی (بدون قرار گرفتن در معرض بستر فولادی) مجاز است.

آزمون چاقو: از یک چاقوی تیز و بدون دندانه برای ایجاد یک برش متقاطع (الگوی شبکه ای) در پوشش استفاده می شود. نوار چسب روی برش اعمال می شود و به سرعت کنده می شود. حداقل حذف پوشش (در صورت وجود) مجاز است.

C. بازرسی بصری و نقص سطح

بازرسی بصری عیوب آشکاری را شناسایی می کند که یکپارچگی پوشش را به خطر می اندازد.

روش کار: هر جزء گالوانیزه شده (و دکل مونتاژ شده) را با چشم غیر مسلح یا ذره بین (بزرگنمایی 10 برابر) برای موارد زیر بازرسی کنید:

نقاط خالی (فولاد در معرض دید)، حفره ها یا سوراخ های سوزنی.

ترک، تاول یا تجمع ناهموار روی (به عنوان مثال، «جریان» یا «چکه» از گالوانیزه کردن نامناسب).

آلودگی (به عنوان مثال، روغن، کثیفی یا لایه های اکسید زیر پوشش).

معیارهای پذیرش: هیچ فولاد خالی نباید قابل مشاهده باشد. بی نظمی های جزئی سطح (به عنوان مثال، گره های کوچک روی) در صورتی که بر تناسب اجزا یا عملکرد ساختاری تأثیر نگذارد، قابل قبول است.

D. آزمایش مقاومت در برابر خوردگی

این امر توانایی پوشش را برای مقاومت در برابر زنگ زدگی و تخریب در طول زمان تأیید می کند.

آزمون اسپری (مه) نمک: یک آزمون خوردگی تسریع شده رایج (طبق ASTM B117 یا ISO 9227). نمونه های گالوانیزه در یک محفظه قرار می گیرند که در آن یک مه مداوم از 5٪ کلرید سدیم (آب شور) در دمای کنترل شده (35 درجه سانتیگراد) اسپری می شود. نمونه ها به طور دوره ای (به عنوان مثال، پس از 24، 48، 100 یا 500 ساعت) از نظر علائم زنگ زدگی قرمز (خوردگی فولاد) یا زنگ زدگی سفید (اکسیداسیون روی) بازرسی می شوند.

پذیرش: برای دکل های سازه ای، پوشش باید حداقل 100 تا 500 ساعت در برابر زنگ زدگی قرمز مقاومت کند (بسته به محیط کاربرد). زنگ زدگی سفید (یک لایه اکسید روی موقت) طبیعی است و نشان دهنده خرابی نیست، اما نباید بیش از حد گسترش یابد.

آزمون قرار گرفتن در معرض میدان: آزمایش طولانی مدت شامل نصب اجزای نمونه در محیط مورد نظر دکل (به عنوان مثال، مناطق ساحلی، بیابانی یا صنعتی) و نظارت بر خوردگی در طول ماه ها یا سال ها است. این عملکرد دنیای واقعی را تأیید می کند.

E. تجزیه و تحلیل ترکیب شیمیایی (اختیاری)

برای اطمینان از اینکه پوشش روی استانداردهای خلوص را برآورده می کند، تجزیه و تحلیل شیمیایی ممکن است بر روی حمام گالوانیزه یا نمونه های پوشش انجام شود.

روش آزمون: طیف سنجی جذب اتمی (AAS) یا فلورسانس اشعه ایکس (XRF) برای اندازه گیری محتوای روی (معمولاً ≥98٪ روی خالص برای گالوانیزه کردن گرم) و تشخیص ناخالصی ها (به عنوان مثال، سرب، آهن) که می تواند کیفیت پوشش را کاهش دهد.

3. استانداردهای آزمایش و انطباق

آزمایش گالوانیزه برای دکل های فولادی زاویهدار باید از استانداردهای خاص صنعت پیروی کند تا از سازگاری و قابلیت اطمینان اطمینان حاصل شود:

استانداردهای ASTM: ASTM A123 (گالوانیزه کردن گرم)، ASTM B117 (آزمون اسپری نمک)، ASTM A817 (فولاد گالوانیزه برای دکل های انتقال).

استانداردهای ISO: ISO 1461 (پوشش های گالوانیزه)، ISO 9227 (آزمون اسپری نمک).

استانداردهای محلی/صنعتی خاص: برای دکل های مخابراتی یا انتقال نیرو، الزامات اضافی ممکن است توسط نهادهای نظارتی (به عنوان مثال، IEEE برای زیرساخت های برق، ITU برای دکل های مخابراتی) یا مشخصات پروژه تعیین شود.

4. آزمایش پس از نصب

پس از مونتاژ و نصب دکل، بررسی های نقطه ای برای تأیید اینکه پوشش گالوانیزه در حین حمل و نقل، بلند کردن یا مونتاژ آسیب ندیده است، انجام می شود:

ضخامت پوشش را در اتصالات بحرانی (به عنوان مثال، اتصالات پایه به فونداسیون، اتصالات نردبان) دوباره اندازه گیری کنید.

از نظر خراش، فرورفتگی یا سایش که ممکن است بستر فولادی را در معرض دید قرار داده باشد، بازرسی کنید (در صورت آسیب جزئی، با رنگ غنی از روی ترمیم کنید).

تأیید کنید که سوراخ های پیچ و نقاط اتصال (مناطق با سایش بالا) ضخامت پوشش کافی را حفظ می کنند.

خلاصه

آزمایش گالوانیزه برای دکل های فولادی زاویهدار یک فرآیند جامع است که بر ضخامت، چسبندگی، کیفیت سطح و مقاومت در برابر خوردگی متمرکز است. با پایبندی به استانداردهای سختگیرانه و انجام آزمایش های کارخانه و در محل، یکپارچگی پوشش روی تضمین می شود و دکل را قادر می سازد تا در برابر شرایط محیطی سخت مقاومت کند و قابلیت اطمینان طولانی مدت را در مخابرات، انتقال نیرو و سایر کاربردهای زیرساختی ارائه دهد.

لطفاً برای اطلاعات بیشتر اینجا را کلیک کنید!!!!!!

بسته بندی و حمل و نقل

مشتریان همکاری

گواهینامه ها

لطفاً برای اطلاعات بیشتر اینجا را کلیک کنید!!!!!!

انواع محصول سفارشی و مزیت

دکل خود پشتیبان

دکل خود پشتیبان معمولاً یک دکل 3 یا 4 پایه است و جنس آن لوله فولادی یا فولاد زاویهدار است. در مورد اتصال، دکل لوله ای توسط فلنج و دکل فولادی زاویهدار توسط مهره و پیچ متصل می شود.

ویژگی ها:

1. ضریب بار باد کم، مقاومت در برابر باد شدید.

2. صرفه جویی در منابع زمین، مکان مناسب.

حمل و نقل و نصب راحت.

دکل فولادی لوله ای

دکل لوله ای به یک سازه فولادی مرتفع خود پشتیبان اشاره دارد که ستون دکل آن از لوله های فولادی ساخته شده و مقطع بدنه دکل به شکل مثلثی است. ویژگی های اصلی آن این است که ستون دکل لوله ای سه گانه از لوله های فولادی ساخته شده و مقطع بدنه دکل به شکل مثلثی است که یک سازه فولادی مرتفع متفاوت از فولاد زاویهدار است.

دکل تک پایه

دکل تک پایه، یک نوع متداول است، با ظاهری زیبا، پوشش مساحت کمی از 9 تا 18 متر مربع، مقرون به صرفه است و توسط اکثریت ساخت و ساز اتخاذ شده است. بدنه دکل مقطع منطقی تری را اتخاذ می کند که از طریق پیچ با استحکام بالا یا همپوشانی (اتصال لغزشی) متصل می شود. این ویژگی های نصب آسان را دارد و می تواند با انواع سایت های میدانی پیچیده سازگار شود.

دکل مهاربندی شده

دکل مهاربندی شده ظاهری جدید دارد و بزرگترین ویژگی آن تقویت شده با استفاده از سیم مهار فولادی است. دکل مهاربندی شده یک نوع متداول از دکل های ارتباطی است که اقتصادی و کاربردی است. سبک تر و ارزان تر از بقیه است. برای مناطق جغرافیایی وسیع بسیار مناسب است.

دکل نگهبانی

برج دیدبانی یک ساختمان چند منظوره است که عمدتاً برای مشاهده محیط اطراف استفاده می شود و نقش مهمی در زمینه های متعدد ایفا می کند. طراحی آن بر هماهنگی و وحدت با محیط طبیعی تأکید دارد و سبک معماری معمولاً با محیط اطراف هماهنگ است. برج های دیدبانی معمولاً از بدنه دکل، سکوها، برج ها و نردبان ها تشکیل شده اند که دارای ساختارهای فشرده و بادوام هستند.

دکل درختی استتار شده

دکل درختی استتار شده نیز نوعی درخت مصنوعی از دکل درختی بیونیک است که بر اساس یک درخت واقعی است، به علاوه طراحی دقیق، هنگامی که در میان درختان واقعی در منطقه گردشگری، پارک و میدان قرار می گیرد، بخشی از طبیعت خواهد بود.

ویژگی ها:

1. ساختار نفیس و ظاهر باشکوه.

2. پایداری ساختاری قوی و عمر کاری طولانی.

3. پوشش مساحت کم و اثر اقتصادی عالی.

خدمات ما

JIAYAO CO., LTD. یک تولید کننده حرفه ای دکل مخابراتی است و توسط ISO9001 تأیید شده است. ما متعهد به ارائه بهینه ترین راه حل ها و بهترین دکل ارتباطی به مشتریان هستیم. بسیاری از محصولات به ایالات متحده آمریکا، اروپا و 55 کشور مختلف دیگر صادر شده اند.

ما در طراحی و ساخت دکل فولادی زاویهدار، دکل فولادی لوله ای، دکل تک پایه، دکل درخت کاج، دکل مهاربندی شده و دکل نگهبانی تخصص داریم. بخش های ما شامل طراحی، تحقیق و توسعه، بازرسی، آزمایشگاه، کنترل کیفیت، گالوانیزه کردن و بخش های دکل فولادی است. مواد اولیه ما از کارخانه های فولادی معروف در چین می آیند: گروه HBIS، گروه فولاد Baowu، گروه Shougang.

اگر به آن نیاز دارید، 24 ساعت شبانه روز از شما استقبال می کنیم!

پیام شما باید بین 20 تا 3000 کاراکتر باشد!

لطفا ایمیل خود را چک کنید!

پیام شما باید بین 20 تا 3000 کاراکتر باشد!

لطفا ایمیل خود را چک کنید!